利用abaqus对齿轮应力进行有限元分析-博天堂登陆

有限元法,作为计算复杂力学模型的高效工具,随着计算机技术的飞速发展,其在工程领域的应用愈发广泛。当前市场上涌现出众多商业有限元软件,每款软件都凭借其独特优势和专长受到不同行业的青睐。其中,abaqus软件在解决非线性接触收敛问题方面表现出色,备受认可。

接下来,我们将借助abaqus软件对齿轮有限元模型进行加载啮合仿真,深入探究油孔对粗齿和细齿齿根应力的影响。同时,我们还将对比分析油孔偏差、油孔直径等因素对齿根应力的影响规律,以期获得更为全面和准确的分析结果。这些分析成果将直接指导今后的齿轮油孔设计,为齿轮及其润滑设计提供有价值的参考。

齿轮断齿

前处理

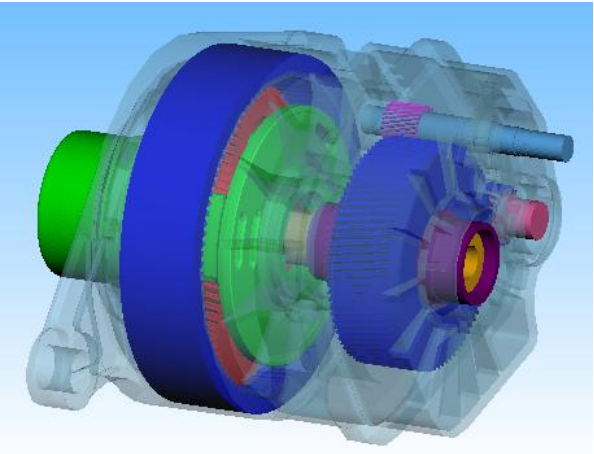

次轮建模原理

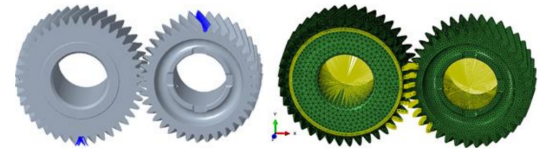

建模过程中能否真实的反应实体模型的几何特点和结构特征关系到有限元分析结果是否准确。由于本文齿面设计包含齿向修形,且在实际加工中齿向修形主要利用蜗杆砂轮磨齿方法进行加工,故本文采用基本蜗杆砂轮磨齿方法进行齿轮建模。

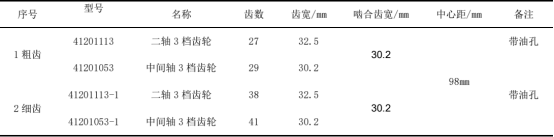

基于matlab生成齿面曲线,使用creo建立精确齿轮对三维模型,模型及齿轮参数表

1所示。

表 1 齿轮参数

有限元计算的网格密度对有限元分析的结果影响很大,网格密度越大,计算结果越精确,但同时要求电脑配置越高,计算时间也越长。为了选取合理的网格密度,降低计算成本,计划对齿轮整体划分较粗网格,对几个啮合齿进行加密处理,

模型及加载示意图

齿轮传动在啮合传动时是一个极强的非线性过程,其接触位置、轮齿变形与受力都不能预先确定。在进行计算时,每个啮合位置都需要进行多次非线性迭代计算,并判断其收敛性。

带油孔齿轮应力结果分析

油孔对粗齿、细齿的影响

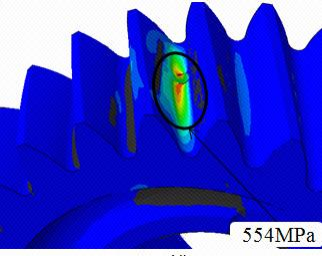

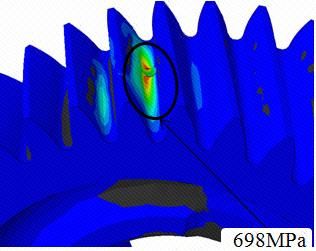

拆检变速箱发现,粗齿带油孔齿轮未发生断齿故障,细齿带油孔齿轮发生断齿,但细齿未带油孔处齿轮无断齿现象。故提出油孔是否会对细齿齿根造成更大损伤,首先对比粗齿带油孔模型和细齿带油孔模型的应力情况。

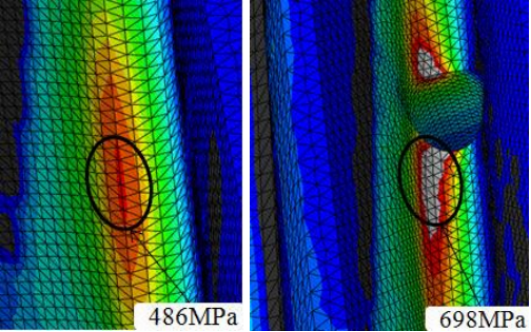

图3为粗齿、细齿齿轮副齿槽应力云图。粗齿带油孔齿槽的最大弯曲应力为554mpa,前

后无油齿槽应力仅为415mpa,油孔导致粗齿齿槽应力增大139mpa。细齿带油孔齿槽的最大弯曲应力为698mpa,而前后无油孔齿槽应力为486mpa,油孔致使细齿齿槽应力增大212mpa。

粗齿齿槽

细齿齿槽

上述可知,油孔导致细齿齿槽应力增大212mpa,大于导致粗齿齿槽增大的139mpa,故认定油孔对细齿齿根危害更大。同时,粗齿齿轮未发生断齿故障,而细齿齿轮发生断齿,也与细齿齿槽应力远大于粗齿齿槽应力有关,该工况下齿轮齿根疲劳极限介于554mpa与698mpa之间。

油孔向工作面偏移对应力影响

上文中已明确细齿带油孔齿轮易发生断齿情况,故应对该齿形及油孔位置对齿部应力影响做出分析。

试验所用细齿齿轮共设计有 4 个直径为 3mm 的润滑油孔,均分布于齿槽中间位置,但由于加工定位稳定性较差,钻孔过程经常会出现油孔向一侧偏移。

下图为细齿模型,无油孔和带油孔齿轮的齿根应力云图。齿槽无油孔时,齿槽最大应力为 486mpa,齿槽中间开 3mm 油孔时,齿槽最大应力为 698mpa。

无油孔、带油孔时齿槽应力

对比可知细齿中设计油孔,可使应力增大约44%,极不利于齿轮稳定运行。

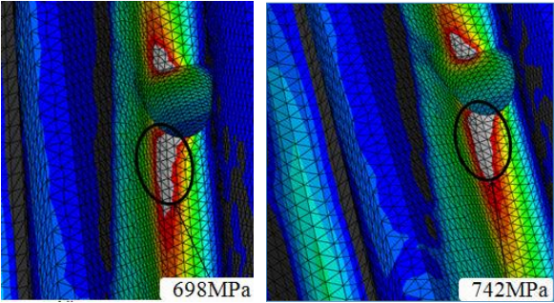

下图为细齿模型,直径3mm的油孔向啮合齿工作面偏移对齿槽应力影响。d3油孔偏移

0.2mm时,最大应力增大为742mpa;偏移0.4mm时,最大应力增大为765mpa;偏移0.6mm时,最大应力增大为793mpa

齿槽d3油孔偏0mm 齿槽d3油孔偏0.2mm

综上:1)对比齿槽内最大应力,有直径3mm油孔时,齿槽应力比无油孔齿槽应力大了

212mpa,约44%,影响较大;2)d3油孔向工作面偏移时,齿槽应力会逐步增大,油孔偏移0.6mm比油孔不偏移时,应力增大了95mpa,约14%。

油孔向非工作面偏移对应力影响

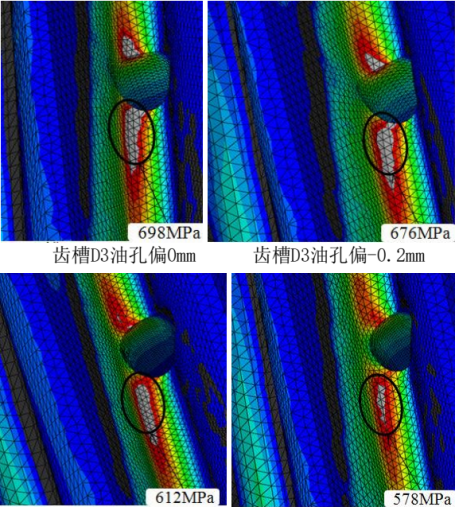

上述分析确定了油孔向工作面偏移,齿槽应力会增大,若设计油孔向非工作面偏移,是否可有效降低齿槽应力,针对此假设,本文亦进行对比分析。

图6为油孔向非工作面偏移时齿槽应力云图,图示偏移-0.2mm即为向非工作面偏移0.2mm。直径3mm油孔向非工作面偏移0.2mm时,齿槽最大应力为676mpa;d3油孔向非工作面偏移0.4mm时,齿槽最大应力为612mpa;d3油孔向非工作面偏移0.6mm时,齿槽最大应力为578mpa。

油孔向非工作面偏移的影响

1)对比齿槽内最大应力,直径3mm油孔向非工作面偏移时,应力会逐步减小,偏移0.6mm时应力降低了120mpa,约17%,效果较为显著;2)油孔向非工作面偏移一定距离后,齿槽最大应力已不在油孔周边,而移至齿槽中央位置,这有利于齿轮稳定运转。

油孔直径对应力影响

上述分析均假定齿槽内油孔直径为3mm,若将油孔直径缩小为2mm,是否也有利于降低齿槽应力情况。图7为直径3mm和直径和2mm油孔时,齿槽的应力云图。3mm油孔处的最大应力为698mpa,2mm处的油孔最大应力为660mpa,降低了38mpa,约降低6%。

油孔直径的影响

油孔直径缩小既不能有效降低齿槽应力,又不利于齿轮及轴承润滑,收效甚微。

本文针对变速箱试验中出现的断齿现象,结合有限元方法,对比了有无油孔、不同位置油孔及不同尺寸油孔对齿根弯曲应力的影响规律,形成如下结论:1)齿轮齿槽设计油孔,对细齿齿轮带来的风险更大,粗齿相比更为安全;2)油孔对齿根弯曲应力影响较大,尽可能将其设计在齿坯位置;3)将齿槽油孔向非工作面偏移,可一定程度降低齿根弯曲应力;4)缩小油孔直径对降低齿根弯曲应力收效甚微,且不利于齿轮及轴承润滑。本文例中已将齿轮油孔设计改为齿坯位置,改后通过整箱疲劳试验,改进措施有效。

-

2024-05-24

-

2024-05-24

-

[abaqus] abaqus提交作业后一直中断是什么原因?

2024-05-24

-

[有限元知识] abaqus软件分析指南382:在静态或特征频率分析中指定

2024-05-24

-

[有限元知识] abaqus软件分析指南381:激活伴随灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南380:伴随设计灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南379:dsa918博天堂官网的解决方案局限性

2024-05-23

-

[有限元知识] abaqus软件分析指南378:dsa918博天堂官网的解决方案的准确性

2024-05-23

-

[有限元知识] abaqus软件分析指南377:线性扰动步长的数字减影算法

2024-05-23

-

[有限元知识] abaqus软件分析指南376:指定响应和请求响应

2024-05-22

-

2023-08-24

-

[abaqus] abaqus如何建模?abaqus有限元分析教程

2023-07-07

-

2023-08-29

-

[abaqus] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

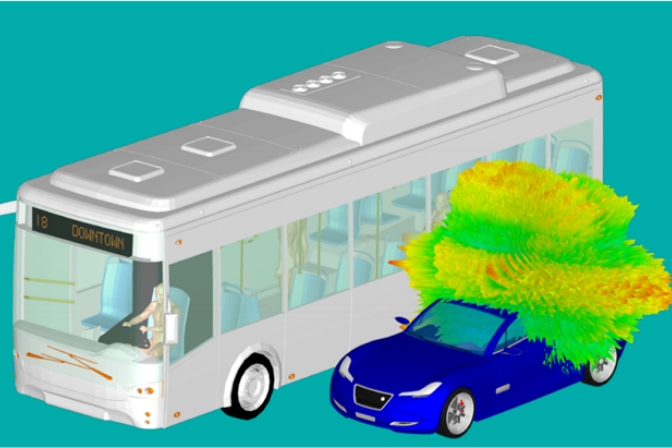

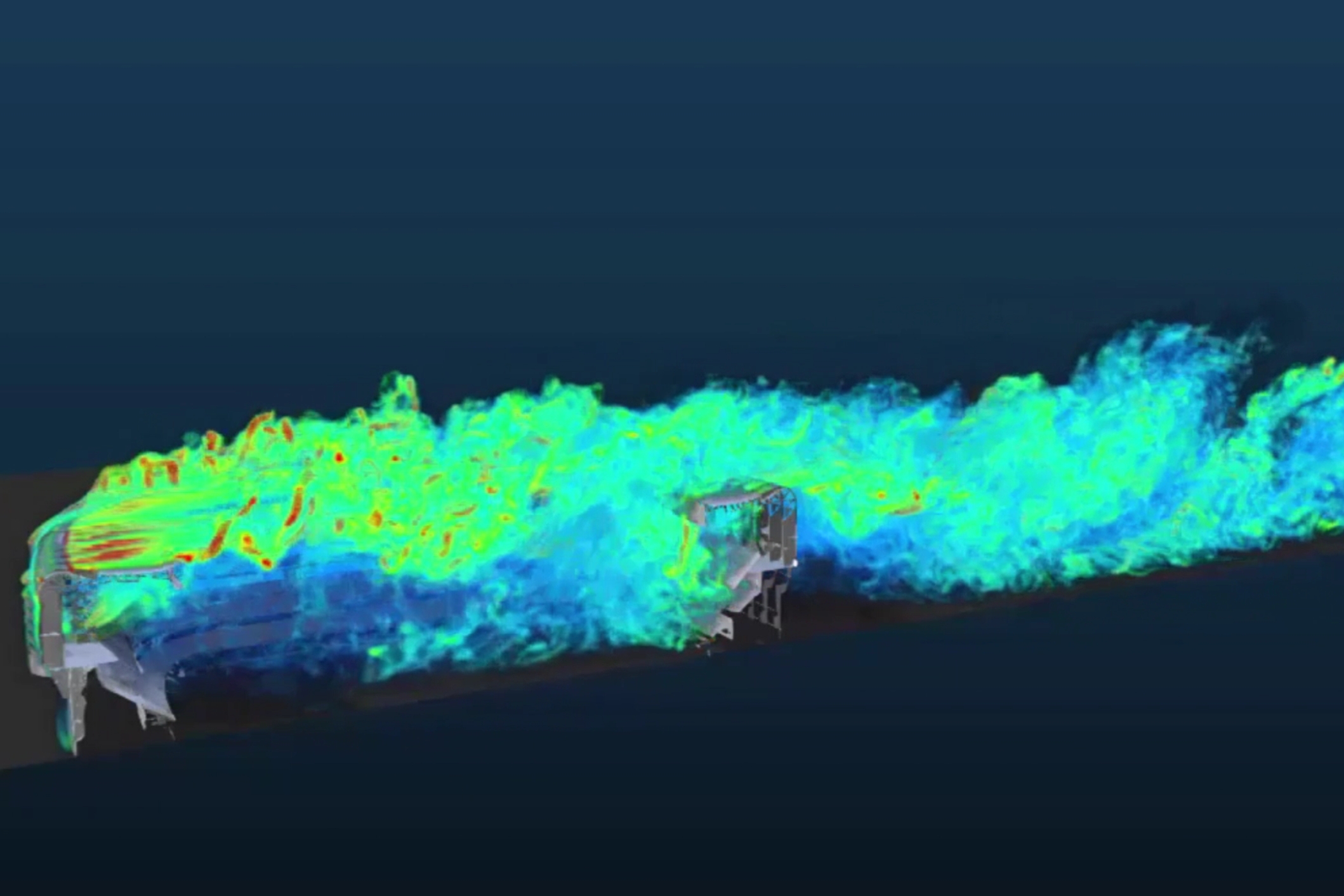

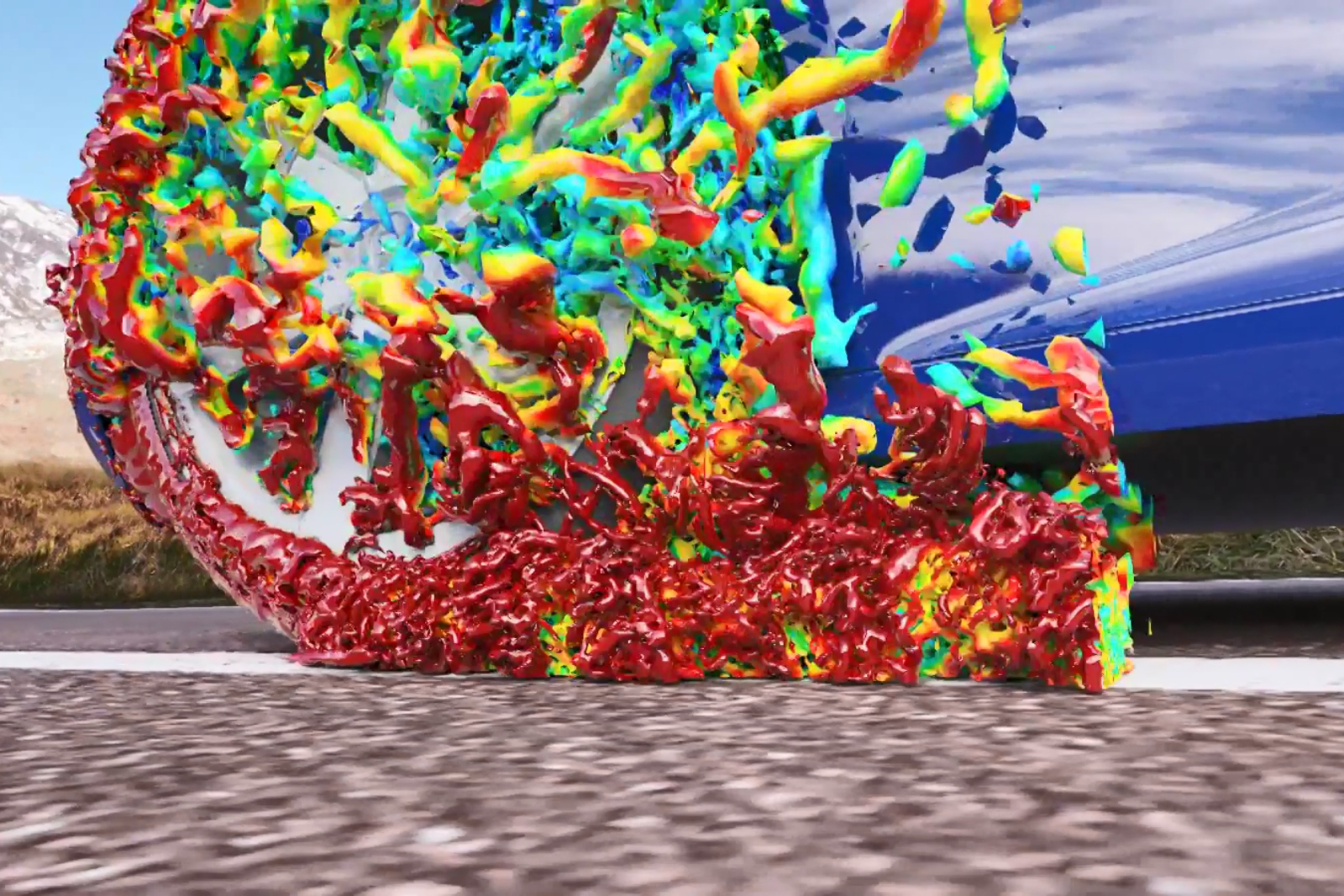

[abaqus] 如何准确的评估真实行驶工况条件下的空气动力学性能

2020-11-19

-

[abaqus] abaqus单位对应关系及参数介绍-abaqus软件

2023-11-20

-

[abaqus] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

2023-07-26

-

[abaqus] abaqus最新版本好不好? 2022x新功能介绍第一弹

2022-04-28

-

[abaqus] abaqus软件教程|场变量输出历史变量输出

2023-07-18

-

[有限元知识] abaqus软件分析指南382:在静态或特征频率分析中指定

2024-05-24

-

[有限元知识] abaqus软件分析指南381:激活伴随灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南380:伴随设计灵敏度分析

2024-05-24

-

[有限元知识] abaqus软件分析指南379:dsa918博天堂官网的解决方案局限性

2024-05-23

-

[有限元知识] abaqus软件分析指南378:dsa918博天堂官网的解决方案的准确性

2024-05-23

-

[有限元知识] abaqus软件分析指南377:线性扰动步长的数字减影算法

2024-05-23

-

[有限元知识] abaqus软件分析指南376:指定响应和请求响应

2024-05-22

-

[有限元知识] abaqus软件分析指南375:直接设计灵敏度分析产品:a

2024-05-22

-

[有限元知识] abaqus软件分析指南374:设计敏感性分析

2024-05-22

-

2024-05-21

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com

博天堂登陆 copyright © 2010-2023 广州思茂信息科技有限公司 all rights reserved. 粤icp备11003060号-2